에어 디스크 브레이크의 가장 큰 문제는 초기 비용입니다. 일반적으로 드럼 브레이크보다 트럭이나 트레일러에 장착하는 데 약 30% - 40% 더 비쌉니다. 그러나 시간이 지남에 따라 이러한 초기 비용 증가는 지속적인 유지 관리 비용 감소로 상쇄됩니다.

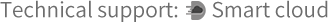

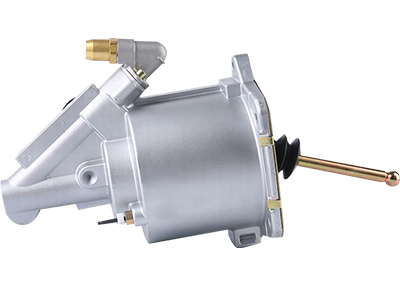

드럼 브레이크와 달리 디스크 브레이크는 패드와 로터로 알려진 금속 디스크 사이의 마찰을 사용하여 휠 속도를 늦춥니다. 로터는 브레이크 캐리어 내부에 장착되며 브리지에 의해 브레이크 슈와 분리됩니다. 브레이크가 활성화되면 스프링이 브레이크 캐리어를 가로질러 캘리퍼를 밀고 패드를 로터와 맞물립니다. 이것은 열을 발생시켜 바퀴의 제동력을 감소시킵니다. 그런 다음 캘리퍼는 리턴 스프링에 의해 정지 위치로 돌아갑니다.

브레이크 캘리퍼와 브릿지도 부식되기 쉬워 브레이크가 고장날 수 있습니다. 이 부식은 제동 압력을 담당하는 브레이크 액의 누출로 이어질 수 있습니다. 이로 인해 브레이크 페달이 해면질이 되거나 눌렀을 때 맞물리지 않을 수도 있습니다. 다행스럽게도 브레이크 제조업체는 이러한 구성 요소를 스테인리스 스틸로 만들고 부식 위험을 줄이기 위해 다양한 옵션으로 사용할 수 있습니다.

부식 외에도 또 다른 일반적인 유지 관리 문제는 로터 마모입니다. 이것은 먼지가 많은 환경의 대형 차량에서 드문 일이 아닙니다. 연마 환경은 로터 마모율을 높일 수 있으며, 이로 인해 조기 교체가 발생하고 전체 소유 비용이 증가할 수 있습니다.

이에 대한 해결책으로 브레이크 제조사들은 로터 수명을 개선하기 위한 제품을 개발했습니다. 이러한 제품 중 일부는 로터를 손상시키고 브레이크 패드를 오염시킬 수 있는 마모를 줄이기 위한 로터 코팅을 포함합니다. 또 다른 인기 제품은 패드 마모 감지 기술로, 브레이크 패드의 수명이 다했을 때 공기 라인을 사용하여 진단 문제 코드를 기록합니다. 이를 통해 함대는 유지 보수 일정을 사전에 계획하고 비용이 더 많이 드는 브레이크 로터의 손상을 방지할 수 있습니다.

英语

英语 中文简体

中文简体 德语

德语